一、 精准样品制备

标准化裁样:必须使用标准哑铃型裁刀。保持裁刀锋利,确保样品边缘无毛刺、无裂口。同一批次试验的样品必须取自同一方向(MD或TD),以保证可比性。

无损夹持:在样品的夹持段使用加强垫片(如砂纸或柔性衬垫),防止夹具压伤或夹断样品,确保断裂发生在平行测试区内。

精确测量厚度:使用接触式薄膜测厚仪,在样品平行段测量至少3个点,取平均值作为计算截面积的依据。这是计算应力的基础,必须精确。

二、 规范测试操作

夹具选择与对中:

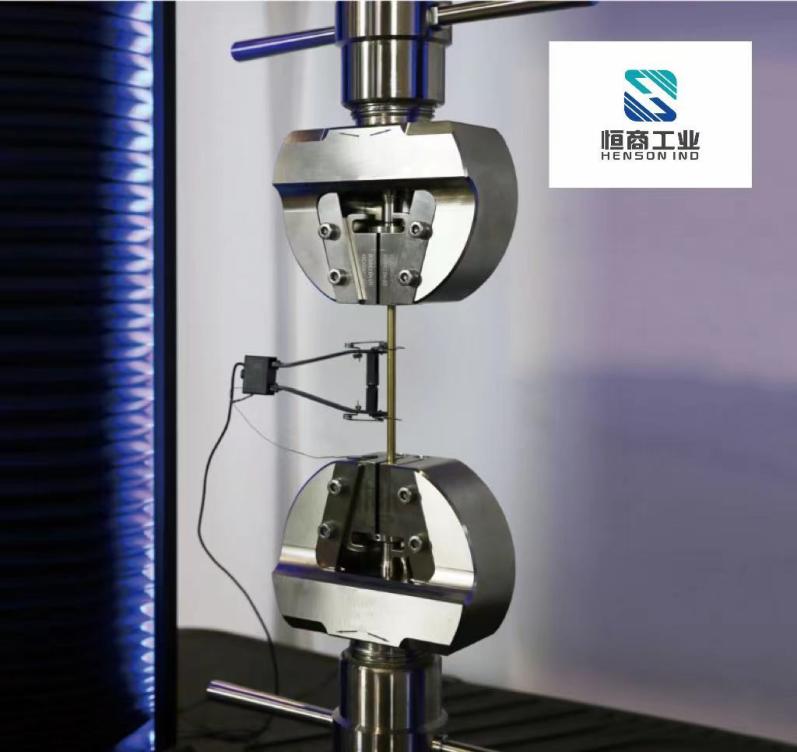

选择:优先选用气动平推夹具,确保压力均匀、可调。对于光滑薄膜,可选用带纹理或波浪面的夹面以增强摩擦力。

对中:轻柔地将样品垂直、笔直地装入上下夹具,确保受力轴线与样品中心线重合,避免产生附加弯矩。

参数科学设置:

传感器量程:根据薄膜的预估最大拉力,选择力值在传感器量程的10%~90%之间

的档位,以保证良好精度。

测试速度:严格遵循相关测试标准(如ASTM D882, ISO 1184)或产品技术规范设定拉伸速度,通常为50-500 mm/min。同一比对性试验中,速度必须统一。

环境控制:在标准实验室环境(通常为23±2°C, 50±10% RH)下进行测试和状态调节(通常不少于8小时),以消除温湿度波动对高分子材料性能的影响。

三、 精确数据获取与分析

应变测量:对于需要精确计算弹性模量的测试,必须使用非接触式视频引伸计或接触式引伸计,直接测量样品标距内的真实变形,避免因机器柔度和样品打滑引入误差。

曲线解读:

屈服强度:取应力-应变曲线上第一个峰值或力首次下降的点。

断裂伸长率:以样品完全断裂时的应变值为准。

弹性模量:在曲线的初始线性段,通过软件选取两点计算斜率。

保证统计有效性:每种条件下至少测试5个有效试样,剔除明显异常数据后,取算术平均值作为最终结果,并提供标准偏差,以评估数据离散性。

四、 应对特殊材料特性

各向异性:务必分别测试并明确标注MD(纵向)和TD(横向)的力学性能数据。

大变形与颈缩:对于出现明显“颈缩”的韧性薄膜,在报告中需注明计算的是工程应力/应变(基于初始尺寸),若需真实力学行为,应启用设备的“真实应力-应变”计算功能。

总结:一套成功的薄膜拉力测试方案,核心在于 “标准化制备、规范化操作、精细化分析” 。通过系统性地控制从制样到数据分析的每一个环节,方能获得准确、可靠、可重复的测试数据,为产品研发和质量控制提供坚实依据。